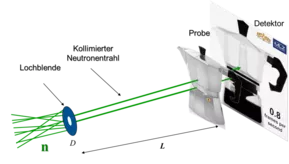

Neutronenradiographie und -Computertomographie (CT)

Anwendungen:

- Verklebungen von Metallbauteilen, Wassereindringen in Risse, Wasserstoffaufnahme in Metallen, Lithium- und Elektrolyttransport in Batterien, Qualitätssicherung bei Turbinenschaufeln, Detektion geringer Ölmengen z.B. in kleineren Motoren oder Getrieben

Materialien: hohe Sensitivität für Wasser, Kunststoffe, organische Verbindungen, Lithium, Bor. Viele Metalle (insbes. Aluminium) sind sehr transparent, häufig hoher Kontrast zwischen Nachbarelemente im Periodensystem, Isotopensensitivität

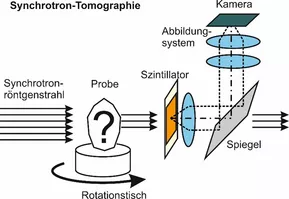

Signal und physikalisches Prinzip: Ortsaufgelöste Messung der Schwächung einen Neutronenstrahls beim Durchdringen des Objekts (Radiographie). Durch zusätzliche Rotation des Objekts und Messung unter verschiedenen Winkeln erhält man dreidimensionale Information (Tomographie)

Kontakt: Dr. Michael Schulz, Dr. Burkhard Schillinger

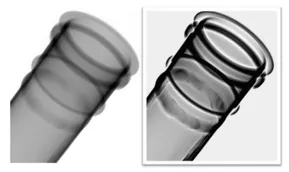

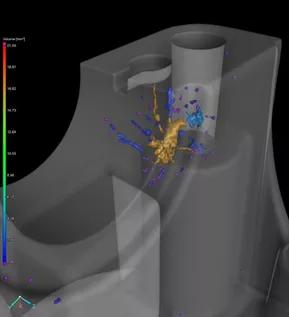

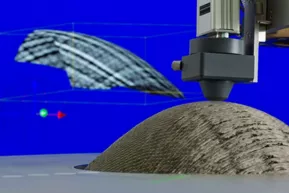

* Dynamische Aufnahme des Wassertransports in einem Kaffeekocher aus Aluminium. Gut erkennbar ist die Transparenz des Metallbehälters, sowie der hohe Kontrast für Wasser und Kunststoff.

© FRM II/ TUM

Messdauer Radiographie: Ca. 10ms bis einige Minuten (je nach Auflösung),

typisch 3-5s

Messdauer Tomographie: Einige Sekunden bis Stunden (je nach Auflösung), typisch 6h

Bildrate: Bis zu ca. 100fps

Beste Ortsauflösung: Ca. 5µm

Probengröße: Abhängig von der Auflösung wenige mm bis ca. 40cm

Die Neutronenbildgebung ermöglicht es - ähnlich zur Röntgenbildgebung - zerstörungsfrei Durchleuchtungsbilder von Objekten aufzunehmen. Es ist sowohl möglich zweidimensionale Aufnahmen (Radiographien) der Objekte zu erstellen als auch dreidimensionale Informationen über das Innenleben der Proben im Rahmen einer Tomographie zu erhalten. Hierfür werden viele Radiographien des Objekts aus unterschiedlichen Durchstrahlungsrichtungen erstellt und dann zu einem dreidimensionalen Modell rekonstruiert.

Die Schwächung von Neutronen ist häufig sehr komplementär zur Röntgenstrahlung. Während für Röntgenstrahlung die Abschwächung (und damit der Kontrast) mit zunehmender Kernladungszahl / Dichte der Elemente tendenziell ansteigt, hängt für thermische und kalte Neutronen, welche am Instrument ANTARES am FRM II genutzt werden können, die Schwächung stark vom Kernaufbau des jeweiligen Elements ab und ist häufig sogar isotopenabhängig. Einige leichte Elemente, wie Wasserstoff, Lithium, und Bor zeigen eine besonders hohe Abschwächung und sind deshalb in sehr geringen Mengen in den Aufnahmen zu erkennen. Dies trifft auch für einige schwerere Elemente wie z.B. Cd und Gd zu. Im Gegensatz dazu sind viele Metalle wie z.B. Al Ti, Mg und sogar Pb häufig sehr transparent für Neutronen. Hieraus ergibt sich der besondere Vorteil der Neutronen, dass insbesondere wasserstoffhaltige Verbindungen (z.B. Wasser, organisches Material, Kunst- und Klebstoffe) selbst hinter dicken Metallstrukturen oft sehr gut detektierbar sind.

Die am FRM II am Instrument NECTAR verfügbaren schnellen Neutronen weisen ein beinahe exakt komplementäres Verhalten zu Röntgen- und Gammastrahlung auf. Hier ist die Schwächung grundsätzlich gering, weshalb auch relativ dicke Proben durchleuchtet werden können. Zudem nimmt die Schwächung mit zunehmender Kernladungszahl ab, so dass insbesondere schwere Elemente sehr transparent sind. Die Auflösung ist mit schnellen Neutronen etwas geringer.

Röntgenradiographie

Anwendungen:

- Qualitätsicherung und -analyse

- Nachweis von Poren, Einschlüssen, Verbindungsfehlern, Beschaffenheit, Vollständigkeit (alle Teile am richtigen Platz?), Dichteunterschieden, Bestimmung von Abmessungen.

Typisch: Gussteile, Schweissnähte, elektronische Baugruppen etc

Materialien: feste Stoffe, wie Kunststoffe, Keramik, Metalle, Beton, Stein, etc

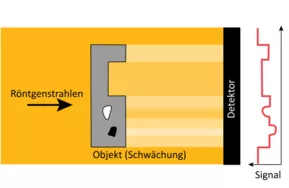

Signal und physikalisches Prinzip: Schwächung der Röntgenstrahlen durch den Prüfkörper, die von der Dichte, der Ordnungszahl und der Dicke des Materials auf dem Strahlweg abhängt

Kontakt: Dr. Frank Herold, Dr. Holger Roth, Thomas Ullmann

Messdauer: typisch < 1 s

Bildrate: 1-50 fps

Beste Ortsauflösung: < 1 µm

Beste Kontrastauflösung: < 1% der durchstrahlten Länge

Energie der Röntgenquanten: 40 keV – 600 keV oder 1-9 MeV (LINAC)

Maximale Probenabmessungen und Gewicht: bis ca 1m und 500 kg

Der Prüfkörper wird zwischen Röntgenröhre und Detektor platziert, so dass die Röntgenstrahlen auf ihrem Weg zum Detektor durch das Material des Prüfkörpers abgeschwächt werden. Je dicker das Material desto geringer die auf dem Detektor gemessene Intensität. Die Schwächung hängts von der Dicke, der Dichte und der Ordnungszahl des Materials ab. Geringer absorbierende Materialien erscheinen heller, höher absorbierende dunkler als das Bezugsmaterial im Röntgenbild.

Für die verschieden Anwendungen gibt es Röntgenquellen mit verschiedenen Quellgrössen und Energien: Nanofokus, Mikrofokus, Mesofokus, Minifokus (40 kV bis 600 kV) und Linerarbeschleuniger (1-9 MeV).

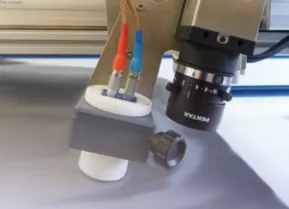

Weit verbreitet sind Detektoren, die über einen Szintillator Röntgenstrahlung in Licht umwandeln, das dann in Photodioden in elektrische Ladungen erzeugt die anschließend in ein digitales Signal konvertiert werden. Alternativ hierzu gibt es auch photonenzählende Detektoren, die ankommende Photonen an einer bestimmten Position ab einer beliebigen Energieschwelle zählen.

Röntgen-Computertomographie (CT)

Anwendungen:

- Qualitätsicherung und -analyse

- Nachweis von Poren, Einschlüssen, Verbindungsfehlern, Beschaffenheit, Vollständigkeit (alleTeile am richtigen Platz?), Dichteunterschieden, Volumenbestimmung, auf SI-Einheiten rückgeführtes Dimensionelles Messen

Materialien: feste Stoffe, wie Kunststoffe, Keramik, Metalle, Beton, Stein etc

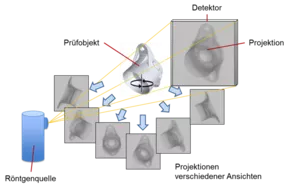

Signal und physikalisches Prinzip: Schwächung der Röntgenstrahlen durch den Prüfkörper unter Rotation, Objekt liefert Information im rekonstruierten Volumen den lokalen Schwächungskoeffizienten im Objekt der von Dicht und Ordnungszahl der Materials abhängt.

Kontakt: Dr. Frank Herold, Dr. Holger Roth, Thomas Ullmann

Messdauer: einige Sekunden bis mehrere Stundenj

Beste Ortsauflösung: < 1 µm

Beste Kontrastauflösung: < 1% der durchstrahlten Länge

Energie der Röntgenquanten: 40 keV – 600 keV oder 1-9 MeV (LINAC)

Maximale Probenabmessungen und Gewicht: bis ca 1m und 500 kg

Energie der Röntgenquanten: 40 keV – 600 keV oder 1-9 MeV (LINAC)

Maximale Probenabmessungen und Gewicht: bis ca 1m und 500 kg

erreichbare Längenmessabweichung: Mikrometerbereich

Zur Berechnung eines 3D-Volumens werden Projektionen aus verschiedenen Blickwinkeln benötigt. Die Projektionen bei röntgenbasierter CT entsprechen einzelnen Röntgenbildern (vergleiche RT). Mit Hilfe der exakten Aufnahmegeometrie der Projektionen ist es möglich mit mathematischen Ansätzen die resultierende Schwächung an den Kreuzungsstellen der zu jeder Projektion gehörenden Röntgenstrahlen zu bestimmen. Das 3D-Volumen wird in Voxel eingeteilt und enthält je Voxel einen numerischen Wert, der mit der Schwächung durch das Material an diesem Raumpunkt korreliert ist.

Zur Visualisierung werden üblicher Weise neben einer dreidimensionale Ansicht (3D) auch drei orthogonale Schichtbilder (Oben, Rechts, Vorne) angezeigt, so dass die innenliegende Struktur des Prüfkörpers visualisiert werden kann. Das Volumen dient als Ausgangspunkt für weitergehende Materialanalysen, wie beispielsweise eine Defekterkennung (z.B. für Poren, Lunker etc.).

Synchrotron-Röntgen-Refraktion

Anwendungen:

- 2D/3D-Bildgebende quantitative Analyse von Partikel-, Poren- und Defekt-Populationen sowie inneren Grenzflächen

- Detektierbarkeit von Merkmalen (Populationen von Poren, Rissen, Grenzflächen) mit einer Größe bis hinunter zu 1 nm

- Riss-, Poren- und Faserorientierungen

- Auch in-situ Rissdichten und Rissentwicklung unter mechanischen Belastungen

- Entwicklung von Poren, Rissen und Schädigungen bei erhöhten Temperaturen

Materialien: Metallische Legierungen, Verbundwerkstoffe, Keramiken, Polymere, Batteriematerialien, Biomaterialien

Signal und physikalisches Prinzip: Der durch die Probe transmittierte Strahl wird in Bragg-Bedingung am Analysatorkristall reflektiert. Kleinste Richtungsänderungen, verursacht durch Poren, Risse, etc., können so sichtbar gemacht werden.

Kontakt: Dr. Henning Markötter

Messdauer: 5 – 10 min

Probengrößen: Bis 5 mm

Detektierbarkeit: Ab 1 nm

Auflösung: 4 µm

Röntgenenergie: 15 – 50 keV

Die Synchrotron-Refraktionsbildgebung ist eine Technik zur Untersuchung von Materialien und basiert auf der Verwendung von Synchrotronstrahlung, die in einem Elektronenspeicherring erzeugt wird. Bei der Synchrotron Refraktionsbildgebung wird die Refraktion von Röntgenstrahlen beim Durchtritt durch Materie genutzt, um Informationen über die innere Struktur von Materialien zu erhalten.

Das Prinzip der Synchrotron-Refraktionsbildgebung beruht auf dem Phänomen der Brechung von Röntgenstrahlen beim Übergang von einem Material in ein anderes. Beim Übergang werden sie abgelenkt und gebrochen. Diese Ablenkung hängt von den Eigenschaften des Materials ab, wie z.B. der Dichte und dem Brechungsindexunterschied. Die Synchrotron-Refraktionsbildgebung ermöglicht feinste Details des Materials zu detektieren, auch wenn sie unterhalb der Auflösung liegen.

Die Synchrotron Refraktionsbildgebung hat viele Anwendungen in der Materialwissenschaft, der Biologie und der Medizin. Sie kann zur Untersuchung von biologischen Geweben, Knochen, Metallen, Kunststoffen und vielen anderen Materialien verwendet werden. Durch die hohe Empfindlichkeit der Methode können auch kleinste Veränderungen in der Struktur und Zusammensetzung von Materialien in-situ erkannt werden.

Die Synchrotron-Refraktionsbildgebung ist ein leistungsfähiges Werkzeug für die Forschung und erweitert das Verständnis von Materialien und biologischen Systemen.

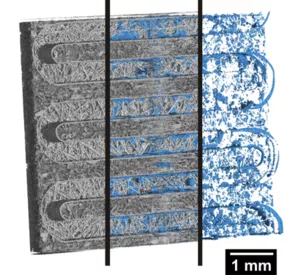

Synchrotron-Röntgen-Computertomographie (CT)

Anwendungen:

- 3D-Bildgebende quantitative Analyse von Meso- und Mikrostrukturen

- Metrologie innerer und äußerer Strukturen, Partikel-, Poren- und Defekt-Häufigkeiten sowie Größenverteilungen und Formen, Auflösung auch von Materialkombinationen mit ähnlichen Absorptionseigenschaften durch Phasenkonstrasttomographie

Auch In-Situ Messungen möglich:

- Rissdichten und Rissausbreitung unter mechanischen oder thermischen Belastungen

- Quantifizierung dynamischer Medienverteilungen z.B. in Brennstoff- oder Elektrolysezellen

- Ermittlung von Strukturparametern abhängig vom Ladezustand von Batterien

Materialien: Metallische Legierungen, Verbundwerkstoffe, Beton, Aktivmaterialien in Brennstoff- oder Elektrolysezellen bzw. Batterien

Signal und physikalisches Prinzip: Absorptions- oder Phaseninformationen werden während einer Rotation durch Radiographie erfasst und mit gefilterter Rückprojektion in 3D rekonstruiert.

Kontakt: Dr. Henning Markötter, Dr. Marc Thiry

Messdauer: 20 s – 20 min

Probengrößen: 1 – 20 mm

Auflösungen: 1 – 20 µm

Röntgenenergie: 8 – 150 keV

Die Synchrotron-Röntgen-Computertomographie (SXCT, engl. Synchrotron X-ray CT) ist eine spezielle Form der Computertomographie (CT), die auf dem Einsatz von Synchrotronstrahlung beruht. Im Gegensatz zur laborbasierten Röntgen-CT, bei der Röntgenstrahlen aus einer Röntgenröhre verwendet werden, nutzt die SXCT Synchrotronstrahlung, die beim Einsatz eines Elektronenspeicherrings erzeugt wird. Synchrotronstrahlung ist elektromagnetische Strahlung, die eine höhere Intensität und Kohärenz aufweist als aus einer Röntgenröhre. Die Verwendung von Monochromatoren ermöglicht zudem quantitative Analysen.

Das Funktionsprinzip der SXCT ist ähnlich wie bei der konventionellen CT. Der Röntgenstrahl durchläuft die Probe, die im Strahl gedreht wird, in einer nahezu parallelen Strahlgeometrie. Dabei werden mehrere tausend Projektionen aufgenommen. Mit der gefilterten Rückprojektion wird dann das 3D-Volumen rekonstruiert. So erhält man eine hochaufgelöste dreidimensionale Verteilung der Strahlschwächung.

SXCT ist ein leistungsfähiges Instrument für die Forschung. Sie bietet eine höhere zeitliche und räumliche Auflösung und eine bessere Bildqualität als eine Labor-CT und kann zur Untersuchung von Materialien in der Materialwissenschaft und Werkstofftechnik eingesetzt werden.

Lockin-Thermographie mit optischer Anregung

Anwendungen:

- Qualitätssicherung und Fehlererkennung

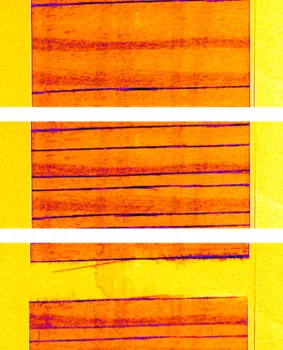

- Großflächige Erfassung von Inhomogenitäten und Schäden in Faserverbundlaminaten

- Schnelle, prozessintergierte Prüfung von Klebeverbindungen auch bei komplexeren Bauteilgeometrien

Materialien: Natur- und Kunststoffe sowie Keramik. Insbesondere geeignet für faserverstärkte Kunststofflaminate, wie z.B. GFK, CFK oder faserverstärkte Keramik (CMC).

Physikalisches Prinzip: Wärmeflussanalyse durch Erfassung der sich zeitlich verändernden Wärmesignatur an der Bauteiloberfläche. Fehlstellen und Inhomogenitäten reflektieren den Wärmefluss im Bauteil mit veränderter Amplitude und Phase. Der Wärmefluss wird durch intensitätsmodulierte Halogenstrahler erzeugt, die die Bauteiloberfläche periodisch erwärmen.

Kontakt: Dr. Joachim Jonuscheit, Thomas Ullmann

Messdauer: einige Sekunden bis Minuten

Erfassbare Fehlergrößen: > 2-3 mm

Erfassbare Materialtiefe im Bauteil: 1 bis 10 mm

Anregungsfrequenz (Halogenstrahler): 0,01 bis 0,5 Hz

Ausgangsleistung (Halogenstrahler): 3,6 bis 12 kW

Erwärmung der Bauteiloberfläche: Nur wenige °C gegenüber RT

Maximale Probenabmessung: bis zu mehreren Metern

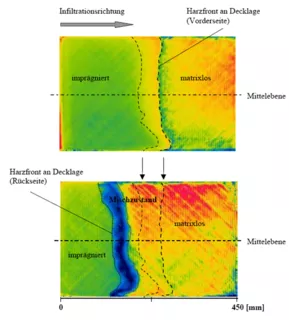

Das Verfahren der optisch angeregten Lockin-Thermographie (OLT) basiert auf der Wärmeflussanalyse. Dazu werden im Bauteil Wärmewellen erzeugt.

Die Oberfläche des zu untersuchenden Objekts wird dabei mit periodisch modulierten Halogenstrahlern erwärmt. Die sich im Bauteil ausbreitende sinusförmige Wärmewelle trifft im Material auf thermische Hindernisse, wie z.B. Bohrungen, Delaminationen, oder Dichteschwankungen. An diesen Hindernissen wird der Wärmefluss im Material gestreut. Die dadurch reflektierte Wärmewelle unterscheidet sich in Amplitude und Phase von der von außen eingebrachten Wärmewelle. Infolgedessen bilden sich an der Bauteiloberfläche überlagernde Wärmebildsignaturen aus, die mit einer Infrarotkamera über die Messzeit von wenigen Minuten bildgebend erfasst werden kann.

Die Empfindlichkeit des Verfahrens ist durch Anwendung der Lockin-Technik sehr hoch. Dabei wird für die Wärmebildsequenz die zeitliche Intensitätsveränderung jedes einzelnen Bildpunktes mittels einer Fouriertransformation erfasst und daraus jeweils ein Phasen- und ein Amplitudenbild errechnet.

Im Phasenbild, das die Verschiebung der von den Fehlstellen und Grenzflächen reflektierten Wärmewelle gegenüber der Anregungswelle zeigt, sind physikalische Störeffekte, wie z.B. unterschiedliche Emissionskoeffizienten, deutlich reduziert. Dies ermöglicht die zuverlässige, flächenhafte Erfassung von Materialfehlern im zu untersuchten Bauteil.

Ultraschallprüfung

Anwendungen:

- Qualitätsicherung und -analyse

- Nachweis von Rissen, Einschlüssen, Poren/Porennester, Bindefehlern, Dopplungen, Bestimmung von Abmessungen, Schichtdicken und Materialeigenschaften, permanente Strukturüberwachung.

Typisch: Schweißnähte, Gussteile, aber auch Klebeverbindungen, etc.

Materialien: Stahl, Aluminium und andere Metalle, Kunststoffe (auch faserverstärkt), Keramik, Beton, Holz, etc

Signal und physikalisches Prinzip: Reflexion, Schwächung, Streuung oder Beugung des Ultraschallimpulses

Kontakt: Dr. Jens Prager, Ralf Schallert

Messdauer: Typisch < 1 sec

Mittenfrequenz des Sendeimpulses: 100 kHz – 30 MHz

Ortsauflösung: > 50 µm (abhängig von Frequenz und Materialeigenschaften)

Eindringtiefe: < 1 mm … > 1 m (je nach Frequenz und Materialeigenschaften, Dämpfung, Streuung)

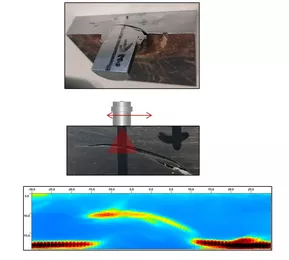

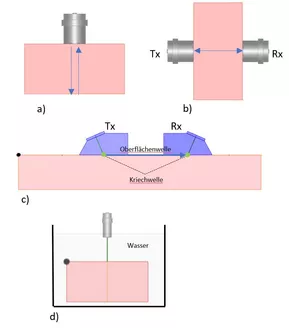

Der mittels eines Ultraschallwandlers (Prüfkopf) erzeugte hochfrequente Schallimpuls wird in das Prüfobjekt eingekoppelt. Die Ankopplung erfolgt mittels Koppelmittels (Oel, Wasser, Wasserstrahl, seltener auch Luft). Das im Bauteil reflektierte Echosignal wird zumeist vom gleichen Ultraschallwandler empfangen. Aus der Laufzeit des Echos und der Schallgeschwindigkeit des Werkstoffs berechnet sich der Abstand zum Reflektor (Materialtrennung, Riss, Rückwand…). Häufig wird die Amplitude des Echosignals ausgewertet und bezogen auf Vergleichsreflektoren anhand normativer Grundlagen bewertet.

Auch eine Anwendung in Transmission unter Verwendung eines zweiten Empfangsprüfkopfes ist möglich. Hierbei wird die Schallschwächung ausgewertet.

Scannende Verfahren, bei denen der Prüfkopf von Hand oder automatisiert über die Oberfläche des Bauteils geführt wird, liefern Informationen über die räumliche Ausdehnung der Fehlstelle. Zudem können bildhafte Rekonstruktionen, wie die Synthetic Aperture Focussing Techniqe (SAFT) auf die Messignale angewendet werden, und die Fehlergeometrie abbilden.

Es werden vorrangig Fehlstellen im Volumen des Prüfkörpers gesucht, seltener oberflächennahe Defekte.

Wirbelstromverfahren - ET

Anwendungen:

- Qualitätsicherung und -analyse

- Schichtwidesstandsmessung von Dünnschichten, Schichtdickenmessung von Dünnschichten, Carbonfaserprüfung, Rissprüfung in Metallen, Leitfähigkeitsprüfung von Metallen, Legierungen und leitfähigen Keramiken, Detektion von Risse, Poren oder Lunker, Materialerunreinigungen

Materialien: Kohlefaserverbundwerkstoffen, Keramiken und Metallen, nicht/schwach leitfähige Materialien

Signal und physikalisches Prinzip: Im Werkstoffwird ein wechselndes Magnetfeld mit einer Erregerspule erzeugt, indem man einen Wechselstrom an die Erregerspule anlegt. Diese erregt den Werkstoff. Die Wirbelströme im Werkstoff verursachen wiederum ein eigenes wechselndes Magnetfeld. Dieses Magnetfeld wird von einer Messspule empfangen und sich in der Höhe der Spannungsamplitude und der Phasenlage unterscheidet.

Kontakt: Ralf Schallert, Prof. Dr. Rainer Schneider

Frequenzbereich: 100 kHz bis 100 MHz

Anzahl Frequenzen: 1 bis 4

Abtastrate: 2000 Samples/s

Max. Scanfläche: 300 x 300 mm

Min. Schrittweite: 0,255 mm

Fahrgeschwindigkeit: 500 mm/s

Die Wirbelstrommethode (engl. Eddy Current Method) ist ein elektromagnetisches Verfahren zur zerstörungsfreien Werkstoffprüfung mit einem breiten Anwendungsspektrum für metallische Werkstoffe, nicht/schwach leitfähige Materialien wie Kunststoffe oder auch Keramiken. In allen Bereichen des Leichtbaus, von der Luftfahrtindustrie über den Automobilbau bis hin zur Energietechnik, kann diese Prüftechnik gewinnbringend eingesetzt werden. Wirbelstromverfahren sind hier zu einer Schlüsseltechnologie in der Qualitätssicherung geworden, da sie ohne Koppelmittel funktionieren, keine Anforderungen an den Strahlenschutz stellen und sich problemlos in industrielle Fertigungsprozesse integrieren lassen.

Bei der Prüfung wird durch eine Spule ein wechselndes Magnetfeld erzeugt, welches im zu untersuchenden Material Wirbelströme induziert. Bei der Messung wird mittels eines Sensors, der meist auch die Erregerspule enthält, die Wirbelstromdichte durch das vom Wirbelstrom erzeugte Magnetfeld detektiert. Die gemessenen Parameter sind die Amplitude und die Phasenverschiebung zum Erregersignal. Zu deren Messung benutzt man üblicherweise eine zweite Spule im Sensor.

Bei der Wirbelstromprüfung wird der Effekt ausgenutzt, dass die meisten Verunreinigungen und Beschädigungen in einem elektrisch leitfähigen Material auch eine andere elektrische Leitfähigkeit oder eine andere Permeabilität als das eigentliche Material haben.

Da das Messsignal von den drei Parametern Leitfähigkeit, Permeabilität und Abstand zwischen Detektor und Materialoberfläche bestimmt wird, hat die Wirbelstromprüfung drei verschiedene Einsatzgebiete: Rissprüfung, Schichtdickenmessung, Prüfung der Materialeigenschaften (Gefügeprüfung)