Lebenszyklus eines Brennelements

Das Brennelement des FRM II ist ein Hohlzylinder von ca. 1,3 m Länge, 24 cm Durchmesser und einem Gesamtgewicht von 53 kg. Es enthält etwa 8 kg Uran, das mit bis zu 93 % des spaltbaren Urans 235U angereichert ist. Der verwendete Brennstoff ist U3Si2, das in Al dispergiert ist.

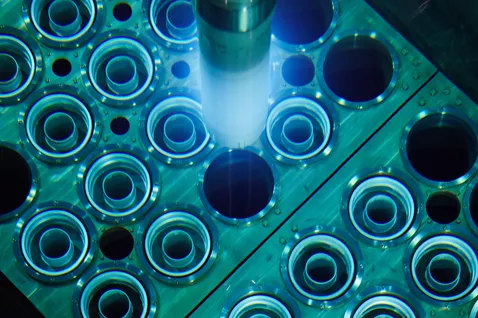

Bei genauerem Hinsehen enthält das Brennelement 113 separate Brennstoffplatten, die zwischen einem Innen- und einem Außenrohr mit Durchmessern von 118 mm bzw. 237 mm montiert sind. Aufgrund der Kompaktheit des Brennelements findet die Moderation der Neutronen im umgebenden Schwerwassertank statt. Ein Effekt, der es notwendig machte, die Brennstoffdichte im äußeren Teil der Platten von 3 g/cm³ auf 1,5 g/cm³ zu verringern, um eine unzulässige Leistungsspitze an der Außenfläche des Brennelements zu vermeiden. Die Brennstoffplatten werden zu einer Evolventenform gebogen, um Kühlschlitze konstanter Breite von 2,3 mm zu gewährleisten. Die Kühlung erfolgt durch das Pumpen von Leichtwasser durch die Kühlschlitze mit einer Geschwindigkeit von 300 kg/s (11 bar) und führt zu einem Temperaturanstieg des Kühlwassers von etwa 15 K, d.h. von ~35 °C auf ~50 °C.

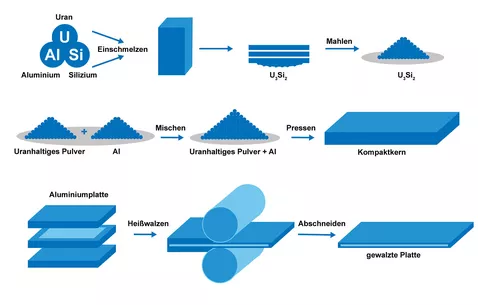

1. Fusion/ Schleifen: Uranmetall wird mit Silizium geschmolzen, um eine Uranlegierung zu erhalten. Die Legierung wird dann in mehreren Schritten zu einem extrem feinen Pulver gemahlen.

2. Pressen/ Rahmen: Anschließend wird das Pulver in einen Kern gepresst, der dann zwischen einem Aluminiumrahmen und Deckplatten zu einer Vorplatte oder einem "Sandwich" eingesetzt wird.

3. Walz-/Blechinspektion: Beim Dispersionsprozess werden Brennstoffkern, Rahmen und Deckplatten durch Warmwalzen zu einem festen metallischen Verbundwerkstoff verbunden - eine anschließende Inspektion garantiert, dass alles perfekt ist.

4. Montage: Anschließend werden die Brennstoffplatten durch Schweißen montiert und zu einer gekerbten Aluminiumstruktur verschwenkt, die das Brennelement bildet.

5. Montagekontrolle: Schließlich durchlaufen die Baugruppen eine vollständige Inspektion.

Transport nach Garching

Die frischen Brennelemente werden auf der Straße mit einem hochsicheren Spezialfahrzeug, gemäß den Transportgenehmigungen der französischen Behörden als auch des Bundesamtes für die Sicherheit der nuklearen Entsorgung (BASE), von ihrer Produktionsstätte in Frankreich nach Garching transportiert.

Betrieb und Nutzung

Der FRM II ist ein Schwerwasser moderierter und Leichtwasser gekühlter Forschungsreaktor mit einer thermischen Leistung von 20 MW. Für einen Zyklus von 60 Tagen (1200 MWd) wird nur ein einziges zylindrisches Brennelement verwendet. Das Ziel ist ein hoher Neutronenfluss von ~8*1014 n/cm-2s-1 (~100 Billionen Neutronen pro Quadratzentimeter und Sekunde).

Insgesamt sind dann ca. 6,9 kg U im abgebrannten Brennelement enthalten, von denen ca. 6 kg noch 235U sind. Somit beträgt seine Anreicherung ca. 88 % des 235U und die Bruttomasse ca. 44 kg (nach Abschneiden des Metallkopfes). Die maximale Aktivität beträgt ca. 8*1014 Bq, während die maximale Restwärme (Wärmeleistung) ca. 55 Watt beträgt. Alle Angaben beziehen sich auf das Ende der oben genannten Mindestabklingzeit, bevor ein Transport möglich ist.

Der zu diesem Zweck, nach den Sicherheitsstandards der Internationalen Atomenergiebehörde (IAEA), neu entwickelte Behälter CASTOR® MTR3 enthält fünf FRM II Brennelemente. Dieser besteht im Wesentlichen aus einem duktilen Gusskörper, einem Tragekorb und einem Doppeldeckelsystem mit metallischen Dichtungen. Der CASTOR® MTR3 ist 160 cm hoch und wiegt 16 t. Er wurde von der Bundesanstalt für Materialforschung (BAM) geprüft und im Januar 2019 vom BfE zugelassen.

Transport nach Ahaus

Für den Transport wird ein Behälter mit fünf Brennelementen auf ein spezielles Transportfahrzeug geladen und nach Ahaus, einer Stadt im Westen Deutschlands nahe der niederländischen Grenze, gefahren. Dieses Fahrzeug besteht aus einer Zugmaschine und einem Sattelzug, die nach der "Richtlinie zum Schutz vor Störmaßnahmen oder sonstigen Einwirkungen Dritter beim Transport von Kernbrennstoffen auf Straße und Schiene" (SEWD-Richtlinie des BMU) ausgelegt sind.