Wie eine kleine Raupe sieht die Schweißnaht beim Wolfram-Inertgasschweißen aus. Diese Raupe begegnet uns im Alltag etwa am Treppengeländer oder im Auto. Aber auch hochsichere Anwendungen, wie Rohre im Reaktor, sind geschweißt. Nicht nur bei den Reaktorrohren ist es besonders wichtig, dass die Schweißnaht hält. Um das sicherzustellen, simulieren Entwicklerinnen und Entwickler die maximale Belastungsgrenze und bestimmen die Lebensdauer von geschweißten Bauteilen. Da diese Simulationen jedoch theoretische Berechnungsmodelle sind, müssen ihre Ergebnisse durch Experimente überprüft werden. Und genau diese Experimente führte Dr. Joana Rebelo Kornmeier zusammen mit Kolleginnen und Kollegen aus Frankreich und Tschechien sowie der Industrievereinigung „Network on Neutron Techniques Standarization for Structural Integrity“ am Heinz Maier-Leibnitz Zentrum durch.

Schweißen führt zu Spannungen

Es ist gängige Praxis, dass nach dem Schweißen die Schweißnaht des Bauteils nachbearbeitet, also beispielsweise gefräst wird. Die Hitze, die dabei entsteht, verursacht jedoch Veränderungen im Metall. Wärme verzerrt das regelmäßig angeordnete Atomgitter, so entstehen Spannungen im Bauteil. Diese Spannungen gilt es zu vermeiden, weil sie das Bauteil verformen und im schlimmsten Fall zu Versagen führen können. Daher ist es wichtig, schon während der Entwicklung von beispielsweise Pipelines die Spannungszustände nach dem Schweißen zu kennen, um diese zu vermeiden oder zu mindern. "Das sind empfindliche Herstellungsprozesse und Bauteile, die auf keinen Fall versagen dürfen. Sie werden im Hochsicherheitsbereich eingesetzt und deshalb ist es so wichtig, dass die Simulationen zuverlässig funktionieren", meint auch Dr. Joana Rebelo Kornmeier.

Ein Blick ins Innere mit Neutronen

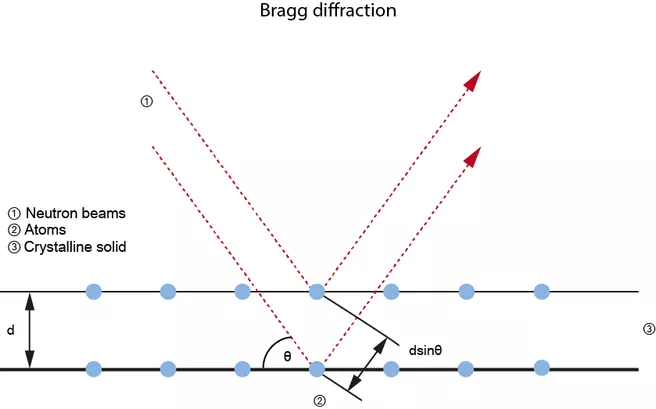

Um das Innere des Bauteils zu untersuchen, setzten die Forscherinnen und Forscher das Messinstrument STRESS-SPEC am Heinz Maier-Leibnitz Zentrum ein. Mithilfe der Neutronendiffraktion analysierten sie die Struktur des Metalls. Hierbei trifft der ausgesendete Neutronenstrahl auf das Bauteil und wird von den verschiedenen Gitterebenen im Metall reflektiert. Die Reflexion gibt Aufschluss darüber, wie es im Inneren des Metalls aussieht: etwa, wie die Atome angeordnet sind oder welchen Abstand die Gitterebenen haben. Verschiebt sich der reflektierte Strahl, bedeutet das, dass auch das Gitter verzerrt ist und Spannungen das Bauteil verziehen. Die Wissenschaftlerinnen und Wissenschaftler verglichen die simulierten mit den experimentell bestimmten Daten und verbesserten so die Berechnungsmodelle der Simulation.

Bessere Simulationen sorgen für mehr Sicherheit

Solche Simulationen setzen viele Industrieunternehmen für die Entwicklung ihrer Produkte ein. So wird auch die EDF die verbesserten Simulationen nutzen, um ihre Anlagen in Zukunft sicherer zu machen. Das Unternehmen ist mit seinem Anliegen zum FRM II gekommen und war auch an den Experimenten beteiligt. „Wir unterstützen Leute mit solchen technischen Problemen, um diese gemeinsam zu lösen“, meint auch Dr. Rebelo Kornmeier und freut sich, mit ihren Untersuchungen Anlagen sicherer gemacht zu haben.

Originalpublikation:

Rebelo Kornmeier, J. et al. Effects of finish turning on an austenitic weld investigated using diffraction methods. The International Journal of Advanced Manufacturing Technology (2020) 108:635–645

DOI: 10.1007/s00170-020-05386-8