Newsartikel

Stabile 3D-gedruckte Legierungen für Autos und Flugzeuge

Aktuell, Wissenschaft, Industrie, STRESS-SPEC |

Stabile Legierungen trotz großer Krafteinwirkung

Bislang haben sich die Untersuchungen an der Scalmalloy® Legierung hauptsächlich auf die Frage konzentriert, welchen Einfluss ihre Zusammensetzung und Kristallstruktur auf die Stabilität haben. Für Anwendungen, in denen die Legierung unter großer Krafteinwirkung ihre Form beibehalten oder nach einer elastischen Verformung wieder die ursprüngliche Form annehmen muss, reichen diese Informationen jedoch nicht aus. Bei Dehnung einer Legierung treten zunächst mikroskopische Veränderungen auf. Diese heißen auch Mikroplastizität des Materials und zeigen sich, indem Atome innerhalb des Materials ihre Position leicht verändern, also eine Dislokation bzw. einen Defekt aufweisen.

Erst später kommt es zur makroskopischen Deformation, die auch mit dem bloßen Auge erkennbar ist. Das ist die so genannte Makroplastizität der Legierung. „Wir brauchen ein tiefes Verständnis für die Materialeigenschaften, um eine sichere und effiziente Nutzung der Aluminium-Legierung zu ermöglichen“, sagt Dr. Xingxing Zhang über seine Forschung in Kooperation mit Vertretern der Auto- und Flugzeugindustrie.

Röntgenstrahlen zur Untersuchung der Proben

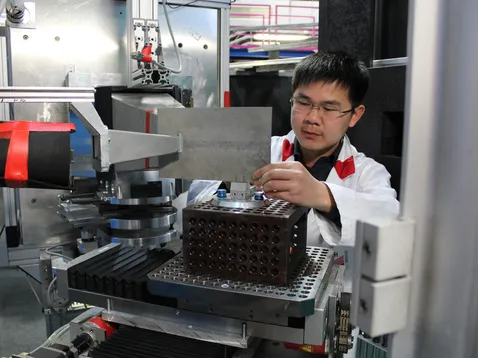

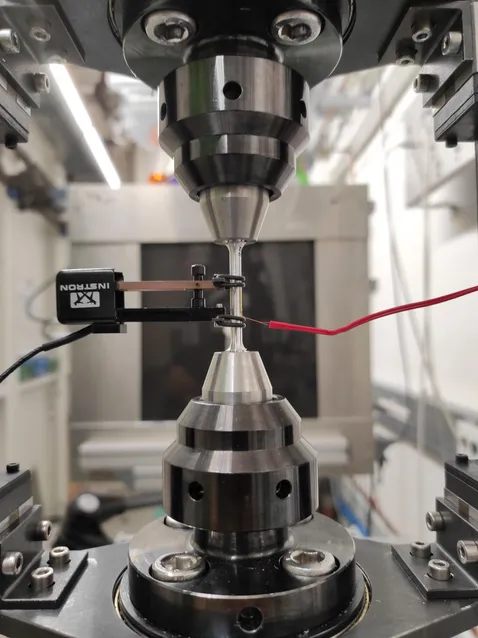

Aktuell arbeitet Dr. Xingxing Zhang in Peking am Institut für Hochenergiephysik der Chinesischen Akademie der Wissenschaften. Er hat die Untersuchungen gemeinsam mit Dr. Weimin Gan, Instrumentwissenschaftler des Helmholtz Zentrum Hereon am MLZ, an der Forschungseinrichtung des DESY in Hamburg durchgeführt. Hier stehen Röntgenstrahlen zur Verfügung, um Kristallstrukturen und deren Defekte hoch aufzulösen. Verglichen haben sie die Proben nach dem 3D-Druck unbehandelt und in ausgehärtetem Zustand und das sowohl vor als auch während der Belastung. Denn obwohl das Aushärten eine erprobte Methode ist, war zuvor nicht vollständig geklärt, welchen Einfluss es auf die Mikroplastizität der Legierung hat. Für die Belastung des Materials haben sie die spezielle Zugmaschine verwendet, die am STRESS-SPEC Instrument am MLZ entwickelt wurde.

Häufung der Fehlstellen ist Schlüssel zur Verbesserung der Legierung

Während der kontinuierlichen Zugbelastung fand das Team um Dr. Xingxing Zhang verschiedene Stadien der Deformation des Materials. Dafür haben sie mikro- und makroskopische Deformationen sowie die Häufung der Fehlstellen (also die Defekt- bzw. Fehlstellenkonzentration) gemessen, um die zugrundeliegenden Mechanismen zu verstehen. Sie stellten fest, dass sich die Stadien im ausgehärteten und unbehandelten Zustand signifikant unterscheiden, mit jeweils eigenen Fehlstellenkonzentrationen. Um dieses komplexe Verhalten zu modellieren, hat Dr. Xingxing Zhang ein neuartiges, dreidimensionales, auf Defektkonzentration basierendes Modell der Kristallplastizität entwickelt, das sowohl die mikro- und makroskopischen Eigenschaften als auch die Fehlstellenkonzentration sehr genau vorhersagen kann. Diese beeinflusst die Stabilität der Legierung und daher versteht man nun, wie sie sich bei länger anhaltender Dehnung entwickelt. „Ein sehr wichtiger Fortschritt“, sagt Dr. Xingxing Zhang.

Mithilfe der Röntgenstreuung an der Probe haben die Forschenden auf die Spannung im Material zurückrechnen können. Simulationen stützten die experimentell bestimmten Werte. Neutronen, wie sie am MLZ zur Verfügung gestellt werden, könnten hingegen Aufschluss auf die Atomkernpositionen geben und die bereits durchgeführten Messungen ergänzen.

Originalpublikation:

X.X. Zhang, P.-P. Bauer, A. Lutz, C. Wielenberg, F. Palm, W.M. Gan, and E. Maawad

Microplasticity and macroplasticity behavior of additively manufactured Al-Mg-Sc-Zr alloys: In-situ experiment and modeling

International Journal of Plasticity 166 (2023) 103659

DOI: 10.1016/j.ijplas.2023.103659

Mehr Informationen:

An den Untersuchungen waren neben dem Heinz Maier-Leibnitz Zentrum Forscherinnen und Forscher folgender Einrichtungen beteiligt:

- Institute of High Energy Physics, Chinese Academy of Sciences, Peking, China

- Deutsches Zentrum für Luft- und Raumfahrt (DLR), Institut für Werkstoff-Forschung, Köln, Deutschland

- Mercedes Benz AG, Abteilung Forschung und Entwicklung, Böblingen, Deutschland

- Premium AEROTEC GmbH, Varel, Deutschland

- Airbus Central Research & Technology (CRT), Taufkirchen, Deutschland

- Institut für Werkstoffphysik, Helmholtz-Zentrum Hereon, Geesthacht, Deutschland