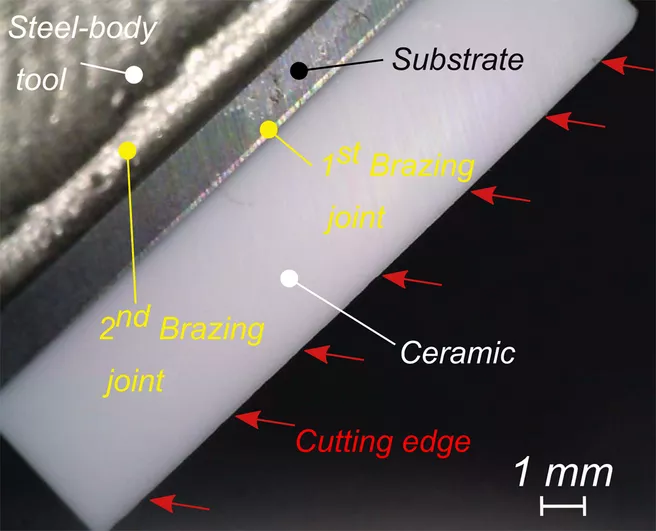

Auf der Suche nach Optimierungen ist der französische Hersteller DIAMONDE auf die Idee gekommen, Schneideelemente aus Keramik zu verwenden. Sie sind härter als die üblicherweise verwendeten Schneidematerialien und benötigen kein Wolfram oder Kobalt in ihrer Zusammensetzung. Da man Keramik nicht direkt auf Stahl löten kann, haben Mitarbeiter eine neue Methode entwickelt und als Patent angemeldet: In einem zweistufigen Prozess löten sie die Schneideelemente zuerst in einer Vakuumumgebung auf ein Verbindungsmaterial. Dann können sie diese an den Grundkörper löten.

Risse in den Schneideelementen

Diese Methode ist also vielversprechend, doch die Ingenieure von DIAMONDE sind auf ein Problem gestoßen: Die Keramikelemente wiesen nach der Fertigung Risse auf, die bei der Abkühlung nach dem ersten Lötvorgang entstanden sein könnten. Denn die Keramik und die Zwischenschicht dehnen sich unterschiedlich stark bei Hitze aus und das führt zu Eigenspannungen im Material. Diese Spannungen und ihre Auswirkungen wollten die Ingenieure genauer verstehen und herausfinden, ob sie verantwortlich für die Risse in den Schneideelementen sind. Also wandten sie sich über das europäische Programm SINE2020 an das Heinz Maier-Leibnitz Zentrum und bekamen Strahlzeit am Instrument STRESS-SPEC, das sich unter anderem auf genau solche Fragestellungen spezialisiert hat.

Neutronen zeigen die inneren Spannungen zerstörungsfrei

„Wir waren auf der Suche nach einer Methode, um die inneren Spannungen auch in tiefen Schichten zu bestimmen, ohne die Keramik dabei zu beschädigen. Neutronendiffraktion erwies sich als die perfekte Antwort auf diese Frage“, sagt Flavien Contarato, einer der Ingenieure von DIAMONDE. Röntgendiffraktionsmessungen und mathematische Modelle, die das Team ebenfalls angewendet hat, stützen das Ergebnis: Der erste Lötvorgang ist nicht verantwortlich für die Risse, denn die Eigenspannungen sind mit 12% der maximalen Biegekraft zu gering dafür.

Mit dieser guten Nachricht kann das Team jetzt den zweiten Lötvorgang unter die Lupe nehmen oder die Schneideelemente weiter optimieren. „Wenn wir dabei vor einer ähnlichen Fragestellung stehen, kommen wir gerne nochmal zur Neutronenquelle zurück“, sagt Flavien Contarato.

Originalpublikation:

Contarato F, Bach M, Krier J, Gobled A, Mille P. Evaluation of residual stresses during brazing of Al2O3‐ZrO2 to cemented tungsten carbide. Int J Appl Ceram Technol. 2019;00:1–8. DOI: 10.1111/ijac.13413